第5章

固定轮廓铣

学习提示:固定轮廓铣主要用于精加工由轮廓曲面形成的区域。

本章主要介绍固定轮廓铣的特点、刀轨设置参数选项的设置,包括切削参数、非切削运动等相关参数。

常用驱动方式的设置等。

最后通过实例来说明固定轮廓铣操作的运用。

技能目标:使读者了解固定轮廓铣的特点和相关参数的概念,通过实例的学习掌握固定轮廓铣操作的运用。

5.1固定轮廓铣的特点 固定轮廓铣操作是UGNX8.5加工的精髓,是UGNX8.5精加工的主要操作。

固定轮廓铣操作的原理是,首先通过驱动几何体产生驱动点,然后将驱动点投影到工件几何体上,再通过工件几何体上的投影点计算得到刀位轨迹点,最后通过所有刀位轨迹点和设定的非切削运动计算出所需的刀位轨迹。

固定轮廓铣的驱动和加工方法很多,可以产生多样的精加工刀位轨迹。

本章将先介绍固定轮廓铣的特点和关键点,再通过实例向读者讲解固定轮廓铣的各种驱动方式的应用思路。

固定轮廓铣是UGNX6提供的三轴加工的操作,固定轴曲面轮廓铣使用驱动几何体通过某种驱动方法在工件几何体上产生三轴刀位轨迹。

5.1.1固定轮廓铣的特点 固定轮廓铣特点如下。

“刀具沿复杂的曲面进行三轴联动,常用于半精加工和精 加工,也可用于粗加工。

“可设置灵活多样的驱动方式和驱动几何体,从而得到简 捷而精准的刀位轨迹。

“提供了智能化的清根操作。

“非切削运动方式设置灵活。

5.1.2固定轮廓铣的适用范围 5第 章 固定轮廓铣 固定轮廓铣的适用范围非常广,几乎应用于所有曲面工件的精加工和半精加工,适用于固定轮廓铣的工件类型,如图5-1和图5-2所示。

图5-1汽车塑料玩具后模型芯 图5-2塑料照明电筒的前模型腔 5.2固定轮廓铣的参数设置 固定轮廓铣的主界面如图5-3所示,固定轮廓铣最关键的参数是驱动方式、切削参数,以及非切削运动的应用。

固定轮廓铣包含11种驱动方式,配合多种切削图样、切削类型和投影矢量,可以生成多种多样的刀轨。

下面先了解几个基本的概念。

“工件几何体被加工的几何体,可以选择实体和曲面。

“驱动几何体用于产生驱动点的几何体。

可以是在曲线 上产生的一系列驱动点,也可以选择点、曲线、曲面上一定面积内产生阵列的驱动点。

“驱动方式驱动点产生的方法。

可以是在曲线上产生一系列的驱动点,也可以是在曲面上一定面积内产生阵列的驱动点。

“投影矢量定义驱动点投影到工件几何体上的投影方向。

图5-3【固定轮廓铣】对话框 “驱动点从驱动几何体上产生,按定义的投射矢量投影到工件几何体上的点。

“非切削运动定义进退刀和没有切削工件时的刀具移动。

以上几个基本概念有助于理解固定轮廓铣刀轨的生成过程,下面将对非切削运动、切削参数、切削图样3个知识点进行详细讲解。

95 UGNX数控加工实证精解 5.2.1非切削运动 非切削运动是指刀具在不进行切削时的所有的空间运动。

在操作对话框中,单击【非切削运动】按钮,系统弹出如图5-4所示的【非切削移动】对话框。

1.进刀在【非切削移动】对话框中,打开【进刀】选项卡,对话框如图5-4所示。

其中包括【开放区域】、【相对部件/检查】和【初始】3个选项。

(1)开放区域进刀类型用于控制工件开放区域的进刀类型。

“线性刀具以直线的方式直接进刀,如图5-5所示。

图5-4【非切削移动】对话框 图5-5线性 “线性-沿矢量通过矢量指定直线,采用直线方式直接进刀,如图5-6所示。

“线性-垂直于部件刀具沿垂直于部件侧表面的直线进刀,如图5-7所示。

“圆弧-与刀轴平行刀具沿平行于刀轴的圆弧轨迹进刀,如图5-8所示。

图5-6线性-沿矢量 图5-7线性-垂直于部件 图5-8圆弧-与刀轴平行 “圆弧-垂直于刀轴刀具沿垂直于刀轴的圆弧轨迹进刀,如图5-9所示。

“圆弧-相切逼近刀具沿与部件相切的圆弧轨迹进刀,如图5-10所示。

“圆弧-垂直于部件刀具沿垂直于部件的圆弧轨迹进刀,如图5-11所示。

“顺时针螺旋刀具沿一个顺时针盘旋的螺旋线轨迹进刀,如图5-12所示。

“逆时针螺旋刀具沿一个逆时针盘旋的螺旋线轨迹进刀,如图5-13所示。

“插铣刀具以插铣的方式进刀,如图5-14所示。

96 5第 章 “无刀具不以任何方式进刀,通常不建议采用这种进刀方式。

固定轮廓铣 图5-9圆弧-垂直于刀轴 图5-10圆弧-相切逼近 图5-11圆弧-垂直于部件 图5-12顺时针螺旋 图5-13逆时针螺旋 图5-14插铣

(2)相对部件/检查的进刀类型。

相对部件/检查的进刀类型以部件几何体和检查几何体为参考对象来确定进刀类型。

共有 【与开放区域相同】、【线性】、【线性-沿矢量】、【线性-垂直于部件】、【插铣】和【无】等进刀类型,设置方法与进刀相似,读者可以参照进刀类型。

(3)初始的进刀类型。

初始的进刀类型用于指定第一次进刀运动类型,在【初始】选项组下的【进刀类型】下拉列表选项基本相同,读者可参照开放区域的进刀类型。

2.退刀 在【非切削运动】对话框中,打开【退刀】选项卡,对话框如图5-15所示。

其中包括【开放区域】选项。

其退刀运动形式设置方法与进刀相似,读者可以参照进刀设置。

非切削运动参数的定义非常重要,在实际加工过程中,较为重大的加工事故发生的主因就是刀具与工件发生碰撞,而碰撞事故又主要发生在非切削运动时。

当然,也可以通过碰撞检查来避免以上加工事故。

图5-15【退刀】参数 5.2.2切削参数 理解和掌握固定轮廓铣操作的参数,可以控制生成更好的刀轨,下面介绍一些重要参数。

“在凸角上延伸【在凸角上延伸】参数用于控制当刀具跨过工件内部凸边缘时,不随边缘滚动,使刀具避免始终压住凸边缘,如图5-16所示,此时,刀具不执行退刀/进刀操作,只稍微抬起。

在指定的最大凸角外,不再发生抬刀现象。

“在边上延伸【在边上延伸】参数用于控制当工件侧面还有余量时,刀具在工件表面加工而不会在边缘 97 UGNX数控加工实证精解 处留下毛边。

如图5-17所示,此时,刀位轨迹沿工件边缘延伸,使被加工的表面完整光顺。

“在边缘滚动刀具【在边缘滚动刀具】是当驱动路径延伸到工件表面以外产生的,在【切削参数】对话框中, 图5-18所示为没有移除边缘跟踪的示意图。

移除边缘跟踪缩短了刀轨长度,避免了刀具滚过边缘可能产生的过切。

图5-16在凸角上延伸 图5-17在边上延伸 图5-18在边缘滚动刀具 “多条刀路该选项用于分层切除工件余料,类似于型腔铣中的分层加工,不同的是使用该选项产生的刀轨都为三轴联动的刀位轨迹,每一个切削层都在工件表面的一个偏置面上产生。

该选项常使用于工件经过粗加工或半精加工后,局部余量较大、无法一次切除的情况下,其定义有两种方式,如图5-19所示为【刀路】方式,【部件余量偏置】为“0.9”,【刀路数】可知每层深度为

3。

如图5-20所示为【增量】方式,每层切削【增量】为“0.3”,【部件余量偏置】为“0.9”,计算可得切削层数为

3。

两种定义方法形式不同,但实际得到的刀轨是相同的。

图5-19【刀路】方式 图5-20【增量】方式 “非陡峭角度许多工件型面都较复杂,为了避免切削负载的急剧变化,可以通过定义一个陡峭角度的参数来约束刀轨的切削区域。

使用此参数后,工件型面被分为两部分:陡峭区域和非陡峭区也称为平坦区域。

在实际应用中,常采用固定轴曲面轮廓铣加工非陡峭区域,而采用型腔铣加工陡峭区域。

这样,在刀具切削过程中切削负载会比较均匀,图5-21所示为非陡峭角度的设定。

“步距步距的控制,首先是在一个平面内创建切削模式,然后投射到工件的表面。

因此,投射 98 5第 章 固定轮廓铣 到平坦的表面,行距和残留余量会较均匀;而投射到陡峭的表面,行距和残留余量会出现不均匀的现象。

在固定轮廓铣的区域铣削驱动方法中,【步距】的选项有【恒定】、【残余高度】、【刀具平直百分比】、【变量平均值】,如图5-22所示。

当设置【恒定】步距后,不论曲面形状如何,刀轨间总保持均匀的距离。

图5-21非陡峭角度的设定 图5-22【步距】的选项 5.2.3切削模式 切削模式用于定义刀轨的形状。

有些切削模式切削整个切削区域,而有些切削模式只沿切削区域的外周边进行铣削;有些切削模式跟随切削区域的形状进行切削,而有些切削模式则独立于切削区域的形状进行切削。

固定轮廓铣的切削模式与型腔铣的切削方法有类似的地方,都有跟随周边、轮廓加工、平行线的切削方式。

而型腔铣没有径向线、同心圆的切削方式。

“跟随周边这种模式中,刀具跟随切削区域的外边缘进行加工,刀轨形状与切削区域形状有关。

需要指定是顺铣还是逆铣,刀轨是从内向外,还是从外向内沿切削区域边缘形成。

图5-23所示为从外向内顺铣形成的刀轨。

“轮廓加工这种模式中,刀具只沿切削区域的外围进行切削,通过指定附加刀路数,可以切除切削区域外围附近指定步距内的材料。

如图5-24所示为附加刀路数为2的刀轨。

“平行线通过平行线投影到工件表面来生成路径的切削模式,可以指定不同的切削类型来确定刀轨在平行线间的转移情况,还可通过切削角度参数来指定平行线的方向,如图5-25所示。

平行线模式可分为【单向】和【往复】两种模式。

99 UGNX数控加工实证精解 图5-23跟随周边模式 图5-24轮廓加工模式 “径向线是通过用户定义或系统指定的最优中心点延伸出的一系列直线投影到工件表面来产生刀轨的切削模式,如图5-26所示。

图5-25平行线模式 图5-26径向线模式 “同心圆是通过用户定义或系统指定的最优中心点为中心的一系列同心圆投影到工件表面来产生刀轨的切削模式,如图5-27所示。

可以控制从内到外或从外到内进行切削。

“单向步进与平行线相似,是通过平行线投影到工件表面来生成路径的切削模式,区别在于进刀方式不同,平行线是采用直接线性进刀,而单向步进是每一刀切削都采用圆弧进刀的方式,如图5-28所示。

图5-27同心圆模式 100 图5-28单向步进模式 5第 章 固定轮廓铣 “单向轮廓 与单向步进相似,每一刀切削都采用圆弧进刀的方式,区别在于单向步进比较适用于非 陡峭曲面;而单向轮廓是根据曲面轮廓的表面来生成步距的平均值,类似于步距已应用于【在 平面上】和【在部件上】的区别,如图5-29所示。

固定轮廓铣刀轨的生成原理是,从驱动几何体上产 生驱动点,再将驱动点投影到工件几何体上产生驱动点, 再将驱动点投影到工件几何体上,系统依据投影点计算 出刀轨。

驱动方式即是用于定义驱动点的定义方式,不 同的驱动方式可以设定不同的驱动几何体、投影矢量和 切削方法。

选择合适的驱动方式对生成最优的刀轨非常 重要。

固定轮廓铣的驱动方式有区域铣削、曲线/边、边界、 图5-29单向轮廓模式 螺旋、曲面区域、径向切削、清根切削和文本驱动,下面通过实例对这几种驱动方法分别进 行讲解。

5.2.4区域铣削驱动方式 区域铣削驱动方式是固定轮廓铣最常用的驱动方式,它通过指定的切削区域来生成刀位轨迹。

切削区域可以选取曲面或实体。

如果切削区域没有指定,则整个工件几何体将被系统默认为切削区域。

工程提示 区域铣削驱动常与非陡峭角结合使用,用于加工工件较为平坦的部分曲面,然后再通过型腔铣分层加工工件陡峭的部分曲面。

5.3工程案例精解──固定轮廓铣实例 工程案例导入:工件简图:汽车塑料玩具后模型芯,如图5-30所示。

加工方法:依据零件型面特征,采用固定轮廓铣进行精 加工操作。

项目要求:本例使用固定轮廓铣对汽车塑料玩具后模型 芯的顶面进行精加工。

5.3.1实例分析 图5-30汽车塑料玩具后模型芯 图5-30所示为一个汽车玩具模芯,材料是718钢,本例使用固定轮廓铣的区域铣削驱动 101 UGNX数控加工实证精解 方法对该模芯顶面进行精加工。

工序号加工内容 10 下料180×100×63 表5-1固定轮廓铣的加工工艺方案 加工方式 留余量部机床件/底面 铣削 0.5 铣床 20 铣六面体180×100×63,铣削

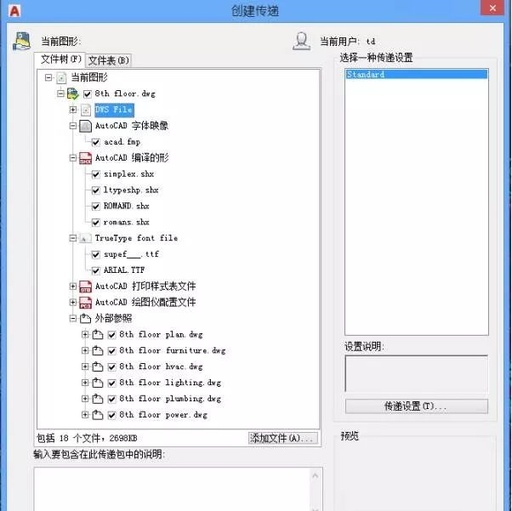

0 保证尺寸误差0.3以内 30 将零件装夹在机夹台虎 钳上 30.01顶曲面的精加工 固定轮 0/0 廓铣 铣床 数控铣床 刀具面铣刀φ32面铣刀φ32 球头铣刀D10R5 夹具 机夹台虎钳机夹台虎钳机夹台虎钳 5.3.2曲面精加工FIXED_CONTOUR 步骤01:调入模芯。

单击【打开】按钮,弹出【打开】对话框,如图5-31所示。

选择附书光盘中的“\part\5\5-1.prt”文件,单击OK按钮。

图5-31【打开】对话框 步骤02:初始化加工环境。

单击菜单【启动】→【加工】命令,系统弹出【加工环境】 对话框如图5-32所示。

进入【要创建的CAM设置】选项,选择mill-contour选项,单击 按钮后进入加工环境。

步骤03:设定【工序导航器】。

单击界面右侧资源条中的【工序导航器】按钮,打开 【工序导航器】,在【工序导航器】中右击,单击【导航器】→【几何视图】按钮,如图5-33 所示。

步骤04:设定坐标系和安全高度。

在【工序导航器】中双击坐标系 ,打开 MillOrient对话框。

指定MCS加工坐标系,单击零件的顶面,将加工坐标系设定在零件表面 102 的中心,如图5-34所示。

5第 章 固定轮廓铣 图5-32【加工环境】对话框 图5-33【工序导航器-几何】视图 在【安全设置】选项下,在【安全设置选项】选取【平面】选项,并单击【指定平面】 按钮,弹出【平面】对话框。

单击零件顶面,并在【距离】文本框中输入“20”,即安全高 度为Z20,单击 按钮完成设置,如图5-35所示。

图5-34MillOrient对话框 图5-35【平面】对话框 步骤05:创建刀具。

单击【刀片】→【创建刀具】命令,打开【创建刀具】对话框, 默认的【刀具子类型】为【铣刀】,在【名称】文本框中输入“D10R5”,如图5-36所示。

单击 按钮,打开刀具参数对话框,在【直径】文本框中输入“10”,【下半径】文本框 中输入“5”,如图5-37所示。

这样就创建了一把直径为10mm的球铣刀。

步骤06:创建几何体。

在【工序导航器】中单击MCS_MILL前的“+”号,展开坐 标系父节点,双击其下的WORKPIECE,打开【铣削几何体】对话框,单击【指定部件】 按钮,打开【部件几何体】对话框,在绘图区选择模芯作为部件几何体。

步骤07:创建毛坯几何体。

单击 按钮回到【铣削几何体】对话框,在对话框中单 击【指定毛坯】按钮,打开【毛坯几何体】对话框。

单击【类型】下的第3个【包容块】 按钮,系统自动生成默认毛坯,如图5-38所示。

单击两次 按钮返回主界面。

步骤08:创建固定轮廓铣。

单击【刀片】→【创建工序】按钮,打开【创建工序】 对话框,如图5-39所示。

在【类型】下拉列表中选择mill_contour选项,修改【位置】参数, 填写【名称】,然后单击FIXED_CONTOUR图标,打开【固定轮廓铣】参数设置对话框。

103 UGNX数控加工实证精解 图5-36【创建刀具】对话框 图5-37刀具参数对话框 图5-38【毛坯几何体】对话框 图5-39【创建工序】对话框 步骤09:设定驱动方法。

在【驱动方法】列表中选择【区域铣削】,弹出【驱动方法】提示框,如图5-40所示。

单击【确定】按钮后,打开【区域铣削驱动方法】对话框,【切削模式】选择【跟随周边】选项,【步距已应用】选择【在部件上】选项,其他的设置如图5-41所示。

104 5第 章 固定轮廓铣 图5-40【驱动方法】提示框 图5-41【区域铣削驱动方法】对话框 工程提示 【在平面上】:如果切换为【在平面上】,那么,当系统生成用于操作的刀轨时,步进是在垂直于刀具轴的平面上测量的。

如果将此刀轨应用至具有陡峭壁的部件,那么此部件上实际的步进距离不相等。

因此,【在平面上】最适用于非陡峭区域,如图5-42所示。

【在部件上】:可用于使用往复切削类型的跟随周边和平行切削图样。

如果切换为【在部件上】,那么当系统生成用于操作的刀轨时,步进是沿着部件测量的。

因为在部件上沿着部件测量步进,因此它适用于具有陡峭壁的部件。

因此,可以对部件几何体较陡峭的部分维持更紧密的步进,以实现对残余波峰的附加控制,步进距离是相等的,如图5-43所示。

图5-42【在平面上】的步进距离 图5-43【在部件上】的步进距离 步骤10:指定切削区域。

单击【指定切削区域】图标,弹出【切削区域】对话框。

在绘图区选择模芯上的表面,如图5-44所示。

步骤11:设定部件余量。

单击主界面【切削参数】图标,弹出【切削参数】对话框, 打开【余量】选项卡,在【部件余量】对话框中输入“0”,其他各选项的公差均设定为“0.01”, 单击 按钮完成设置,如图5-45所示。

步骤12:设定进刀参数。

单击【非切削移动】按钮,弹出【非切削移动】对话框, 打开【进刀】选项卡,如图5-46所示。

在【开放区域】选项里,【进刀类型】设置为【插削】, 【高度】设置为“200”,单击 按钮完成设置。

105 UGNX数控加工实证精解 图5-44【切削区域】对话框 图5-45【余量】选项卡参数设置 步骤13:设定进给率和刀具转速。

单击【进给率和速度】按钮,打开【进给率和速度】对话框,在【主轴速度】文本框中输入“3500”。

在【进给率】选项中设定【切削】为“1000”,再单击【主轴速度】后面的【计算】按钮生成表面速度和进给量,其他各个参数设置5-47所示。

步骤14:生成刀位轨迹。

单击【生成】按钮,系统计算出【固定轮廓铣】精加工的刀位轨迹,如图5-48所示。

图5-46【非切削移动】对话框图5-47【进给率和速度】对话框图5-48固定轮廓铣的刀位轨迹 5.4边界驱动方式 边界驱动方式是通过边界或环定义切削区域,在此切削区域类产生的驱动点按指定方向投影到工件表面上,生成刀位轨迹。

边界可由曲线、片体或固定边界产生,而环是由工件表面的边界产生,如果要使用环产生边界,则工件几何体必须是片体。

边界驱动生成刀位轨迹的方式与平面铣有相似的地方,边界的创建方法与平面铣边界的创建方法也一样,不同的只是平面铣将由边界产生的驱动点投射到平面上。

边界驱动方式的设定比区域驱动方式稍微复杂,因此,可以用区域铣削驱动的情况下, 106 5第 章 不用边界驱动。

边界驱动方式常用于工件局部的半精加工和精加工。

固定轮廓铣 5.5清根切削驱动方式 清根切削驱动方式是一种较为智能化的生成刀轨的驱动方式,系统自动沿工件的凹角与 凸谷生成驱动点,计算出没有加工到的区域,在此区域生成刀位轨迹。

清根切削驱动方式有3种驱动方 法,分别是单路、多个偏置、参考刀具 偏置。

其中单路是指刀具沿工件的凹角 的中心生成一次切削的刀轨。

多个偏置 是指通过设定的偏置步距和偏置数,在 工件凹角沿清根中心的每一侧都生成多 次切削的刀轨。

一般情况下,常使用参考刀具偏置 的驱动方法。

它计算出上一步大直径刀 具粗加工后无法加工到的区域,即为要 加工区域的总宽度,再在清根中心的任 一侧产生多次切削的刀轨。

它还可以设定重叠距离,用来增加 图5-49清根切削驱动方式加工示意图 切削区域的宽度,避免与上一刀轨出现 接痕,如图5-49所示。

5.6工程案例精解──固定轮廓铣实例 工程案例导入:工件简图:塑料照明电筒的前模型腔如图5-50所示。

加工方法:依据零件型面特征,采用固定轮廓铣进行精加工操作。

项目要求:本例使用固定轮廓铣的边界驱动方式对型腔曲面进行精加工,使用清根切削 驱动方式对型腔面进行清根加工。

5.6.1实例分析 本例是一个塑料照明电筒的前模,材料是718钢,使用固定轮廓铣的边界驱动方式对型腔曲面进行精加工。

后模型腔曲面用球头刀D8R4精加工后,有些地方加工不到,这样就需要清根加工。

加工工艺方案见表5-

2。

图5-50 塑料照明电筒的前模型腔 107 UGNX数控加工实证精解 工序号加工内容 10 下料120×75×38.5 表5-2固定轮廓铣的加工工艺方案 加工方式 留余量部件/底面 机床 铣削 0.5 铣床 20 3030.01 铣六面体180×100×铣削

0 63,保证尺寸误差0.3 以内,侧面的平行误差 0.05以内 将零件装夹在机夹台虎钳上 顶曲面的精加工 固定轮廓铣0/0 铣床 加工中心 刀具 夹具 面铣刀φ32面铣刀φ32 机夹台虎钳机夹台虎钳 球头铣刀D10R5 机夹台虎钳 5.6.2塑料照明电筒的前模型腔的半精加工FIXED_CONTOUR 步骤01:调入模芯。

单击【打开】按钮,弹出【打开】对话框,如图5-51所示。

选择“\part\5\5-2.prt”文件,单击OK按钮。

图5-51【打开】对话框 步骤02:初始化加工环境。

单击菜单【启动】→【加工】命令,系统弹出【加工环境】 对话框,如图5-52所示。

进入【要创建的CAM设置】,选择mill-contour选项,单击 按钮后进入加工环境。

步骤03:设定【工序导航器】。

单击界面右侧资源条中的【工序导航器】按钮,打开 【工序导航器】,在【工序导航器】中右击,在【工序导航器】工具条中单击【几何视图】 按钮,进入【几何视图】对话框。

步骤04:设定坐标系和安全高度。

在【工序导航器】中双击坐标系 ,打开 108 5第 章 固定轮廓铣 MillOrient对话框。

指定MCS加工坐标系,将加工坐标系设定在零件表面的中心,如图5-53所示。

图5-52【加工环境】对话框 图5-53MillOrient对话框 在【安全设置】选项下,在【安全设置选项】选取【平面】选项,并单击【指定平面】 按钮,弹出对话框,如图5-54所示。

单击零件顶面,并在【距离】文本框中输入“20”,即 安全高度为Z20,单击 按钮,完成设置,如图5-55所示。

图5-54【平面】对话框 图5-55指定安全平面 步骤05:创建刀具。

单击【刀片】→【创建刀具】命令,打开【创建刀具】对话框, 默认的【刀具子类型】为【铣刀】,在【名称】文本框中输入“D8R4”,如图5-56所示。

单击 按钮,打开刀具参数对话框,在【直径】文本框中输入“8”,【下半径】输入“4”, 如图5-57所示。

这样就创建了一把直径为8mm的球刀。

步骤06:创建几何体。

在【工序导航器】中单击MCS_MILL前的“+”号,展开坐 标系父节点,双击其下的WORKPIECE,打开【铣削几何体】对话框,单击【指定部件】 按钮,打开【部件几何体】对话框,在绘图区选择定模芯作为部件几何体。

步骤07:创建毛坯几何体。

单击 按钮回到【铣削几何体】对话框,在对话框中单 击【指定毛坯】按钮,打开【毛坯几何体】对话框。

单击【类型】下的第3个【包容块】 图标,系统自动生成默认毛坯,如图5-58所示。

单击两次 按钮返回主界面。

109 UGNX数控加工实证精解 图5-56【创建刀具】对话框 图5-57刀具参数对话框 步骤08:创建固定轮廓铣。

单击【刀片】→【创建工序】命令,打开【创建工序】对话框,如图5-59所示。

在【类型】下拉列表中选择mill_contour选项,修改位置参数,填写名称,然后单击FIXED_CONTOUR图标,打开【固定轮廓铣】对话框,如图5-60所示。

步骤09:设定驱动方法。

在【驱动方法】列表中选择【边界】选项,弹出【边界】提示框。

单击【确定】按钮后, 打开【边界驱动方法】对话框。

【切削模式】选择【往复】选项,【切削方向】设定为【顺铣】,【步距】选择【恒定】选项,【最大距离】设定为“0.12”,【与XC的夹角】设置为“-45”,如图5-61所示。

图5-58【毛坯几何体】对话框 图5-59【创建工序】对话框 110 图5-60【固定轮廓铣】对话框 5第 章 固定轮廓铣 步骤10:指定驱动几何体。

提前在【建模】模块下,提取该区域的边界曲线,并将曲线 投影到XY平面,如图5-62和图5-63所示。

单击【指定驱动几何体】按钮,弹出【创建 边界】对话框,如图5-64所示。

【类型】选择【封闭的】选项,【平面】选择【自动】选项, 【材料侧】选择【外部】选项,【刀具位置】选择【对中】选项,在绘图区指定曲线边界,如 图5-65所示。

单击 按钮返回主界面。

图5-61【边界驱动方法】对话框 图5-62提取边界曲线 图5-63曲线投影 图5-64【创建边界】对话框 图5-65指定曲线边界 步骤11:设定策略。

单击主界面【切削参数】图标,弹出【切削参数】对话框,打开 【策略】选项卡,【切削方向】设定为【顺铣】,【切削角】设定为【指定】,【与XC的夹角】 设定为“-45”。

其他设置如图5-66所示。

步骤12:设定部件余量。

单击主界面【切削参数】图标,弹出【切削参数】对话框, 打开【余量】选项卡,如图5-67所示。

在【部件余量】文本框中输入“0.03”,其他各选项 的【公差】均设定为“0.03”,单击 按钮完成设置。

步骤13:设定进刀参数。

单击【非切削移动】按钮,弹出【非切削移动】对话框, 打开【进刀】选项卡,如图5-68所示。

在【开放区域】选项里,【进刀类型】设置为【插削】, 【进刀位置】为【距离】,单击 按钮完成非切削参数设置。

111 UGNX数控加工实证精解 图5-66【策略】对话框 图5-67【余量】选项参数 步骤14:设定进给率和刀具转速。

单击【进给率和速度】按钮,打开【进给率和速度】对话框,在【主轴速度】文本框中输入“3000”。

在【进给率】选项中设定【切削】为“2000”,其他各个参数为默认设置,如图5-69所示。

步骤15:生成刀位轨迹。

单击【生成】按钮,系统计算出固定轮廓铣半精加工的刀位轨迹,如图5-70所示。

图5-68【进刀】选项卡参数 图5-69【进给率和速度】对话框图5-70固定轮廓铣刀位轨迹 5.6.3清根加工FIXED_CONTOUR 步骤01:调入塑料照明电筒模芯。

步骤02:创建刀具。

单击【刀片】→【创建刀具】命令,打开【创建刀具】对话框, 默认的【刀具子类型】为【铣刀】,在【名称】文本框中输入“D3R1.5”,如图5-71所示。

单击 按钮,打开刀具参数对话框,在【直径】文本框中输入“3”,【下半径】文本框中 输入“1.5”,如图5-72所示。

这样就创建了一把直径为3mm的球刀。

112 5第 章 固定轮廓铣 步骤03:创建固定轮廓铣。

单击【刀片】→【创建工序】命令,打开【创建工序】 对话框,如图5-73所示。

在【类型】下拉列表中选择mill_contour选项,修改位置参数,填写名称,然后单击FIXED_CONTOUR图标,打开【固定轮廓铣】对话框。

图5-71【创建刀具】对话框 图5-72刀具参数对话框 图5-73【创建工序】对话框 步骤04:指定切削区域。

单击【指定切削区域】图标,弹出【切削区域】对话框。

在绘图区选择模芯上的表面,如图5-74所示。

步骤05:设定驱动方法。

如图5-75所示,在【驱动方法】列表框中选择【清根】选项, 弹出【清根】提示框。

单击【确定】按钮后,打开【清根驱动方法】对话框。

在驱动设置选 项中,【清根类型】设定为【参考刀具偏置】,【非陡峭切削模式】设定为【往复】,【步距】 设定为“0.2”,【顺序】设定为【由外向内交替】。

在【参考刀具】选项中选择上一工序的 铣刀D8R4,其他参数如图5-75所示。

单击 按钮返回主界面。

图5-74【切削区域】对话框 图5-75【清根驱动方法】对话框 步骤06:设定策略。

单击主界面【切削参数】图标,弹出【切削参数】对话框,打开 113 UGNX数控加工实证精解 【策略】选项卡,参数填写如图5-76所示。

步骤07:设定部件余量。

单击主界面【切削参数】图标,弹出【切削参数】对话框, 打开【余量】选项卡,各参数设定如图5-77所示。

单击【确定】按钮完成设置。

步骤08:生成刀位轨迹。

单击【生成】按钮,系统计算出清根的刀位轨迹,如图5-78 所示。

图5-76【切削参数】对话框 图5-77【余量】选项卡 图5-78清根的刀位轨迹 5.7本章小结 本章详细讲解了固定轮廓铣的基本过程,固定轮廓铣多用于半精加工和精加工。

本章重点介绍固定轮廓铣的特点、刀轨参数选项的设置,包括切削参数、非切削运动等相关参数,常用驱动方式的设置等。

最后通过实例来说明固定轮廓铣操作的运用。

5.8思考题和练习 5.8.1思考题

1.固定轮廓铣主要的适用范围有哪些,有何特点?

2.固定轮廓铣加工有哪几种驱动方式?各有什么特点? 5.8.2练习题

1.打开附件光盘文件:\exercise\5\5-1.prt,该实体是一个前模,综合利用固定轮廓铣的区域驱动方式和边界驱动方式对习题5-1a所示的型芯进行精加工,并生成NC代码。

图5-1b是边界驱动方式生成的刀位轨迹。

114 5第 章 固定轮廓铣 习题5-1a 习题5-1b

2.打开附件光盘文件:\exercise\5\5-2.prt,该工件是一个前模,利用固定轮廓铣对习题5-2a所示的型腔进行精加工,并生成NC代码。

图5-2b是区域驱动方式生成的刀位轨迹。

习题5-2a 习题5-2b 115

本章主要介绍固定轮廓铣的特点、刀轨设置参数选项的设置,包括切削参数、非切削运动等相关参数。

常用驱动方式的设置等。

最后通过实例来说明固定轮廓铣操作的运用。

技能目标:使读者了解固定轮廓铣的特点和相关参数的概念,通过实例的学习掌握固定轮廓铣操作的运用。

5.1固定轮廓铣的特点 固定轮廓铣操作是UGNX8.5加工的精髓,是UGNX8.5精加工的主要操作。

固定轮廓铣操作的原理是,首先通过驱动几何体产生驱动点,然后将驱动点投影到工件几何体上,再通过工件几何体上的投影点计算得到刀位轨迹点,最后通过所有刀位轨迹点和设定的非切削运动计算出所需的刀位轨迹。

固定轮廓铣的驱动和加工方法很多,可以产生多样的精加工刀位轨迹。

本章将先介绍固定轮廓铣的特点和关键点,再通过实例向读者讲解固定轮廓铣的各种驱动方式的应用思路。

固定轮廓铣是UGNX6提供的三轴加工的操作,固定轴曲面轮廓铣使用驱动几何体通过某种驱动方法在工件几何体上产生三轴刀位轨迹。

5.1.1固定轮廓铣的特点 固定轮廓铣特点如下。

“刀具沿复杂的曲面进行三轴联动,常用于半精加工和精 加工,也可用于粗加工。

“可设置灵活多样的驱动方式和驱动几何体,从而得到简 捷而精准的刀位轨迹。

“提供了智能化的清根操作。

“非切削运动方式设置灵活。

5.1.2固定轮廓铣的适用范围 5第 章 固定轮廓铣 固定轮廓铣的适用范围非常广,几乎应用于所有曲面工件的精加工和半精加工,适用于固定轮廓铣的工件类型,如图5-1和图5-2所示。

图5-1汽车塑料玩具后模型芯 图5-2塑料照明电筒的前模型腔 5.2固定轮廓铣的参数设置 固定轮廓铣的主界面如图5-3所示,固定轮廓铣最关键的参数是驱动方式、切削参数,以及非切削运动的应用。

固定轮廓铣包含11种驱动方式,配合多种切削图样、切削类型和投影矢量,可以生成多种多样的刀轨。

下面先了解几个基本的概念。

“工件几何体被加工的几何体,可以选择实体和曲面。

“驱动几何体用于产生驱动点的几何体。

可以是在曲线 上产生的一系列驱动点,也可以选择点、曲线、曲面上一定面积内产生阵列的驱动点。

“驱动方式驱动点产生的方法。

可以是在曲线上产生一系列的驱动点,也可以是在曲面上一定面积内产生阵列的驱动点。

“投影矢量定义驱动点投影到工件几何体上的投影方向。

图5-3【固定轮廓铣】对话框 “驱动点从驱动几何体上产生,按定义的投射矢量投影到工件几何体上的点。

“非切削运动定义进退刀和没有切削工件时的刀具移动。

以上几个基本概念有助于理解固定轮廓铣刀轨的生成过程,下面将对非切削运动、切削参数、切削图样3个知识点进行详细讲解。

95 UGNX数控加工实证精解 5.2.1非切削运动 非切削运动是指刀具在不进行切削时的所有的空间运动。

在操作对话框中,单击【非切削运动】按钮,系统弹出如图5-4所示的【非切削移动】对话框。

1.进刀在【非切削移动】对话框中,打开【进刀】选项卡,对话框如图5-4所示。

其中包括【开放区域】、【相对部件/检查】和【初始】3个选项。

(1)开放区域进刀类型用于控制工件开放区域的进刀类型。

“线性刀具以直线的方式直接进刀,如图5-5所示。

图5-4【非切削移动】对话框 图5-5线性 “线性-沿矢量通过矢量指定直线,采用直线方式直接进刀,如图5-6所示。

“线性-垂直于部件刀具沿垂直于部件侧表面的直线进刀,如图5-7所示。

“圆弧-与刀轴平行刀具沿平行于刀轴的圆弧轨迹进刀,如图5-8所示。

图5-6线性-沿矢量 图5-7线性-垂直于部件 图5-8圆弧-与刀轴平行 “圆弧-垂直于刀轴刀具沿垂直于刀轴的圆弧轨迹进刀,如图5-9所示。

“圆弧-相切逼近刀具沿与部件相切的圆弧轨迹进刀,如图5-10所示。

“圆弧-垂直于部件刀具沿垂直于部件的圆弧轨迹进刀,如图5-11所示。

“顺时针螺旋刀具沿一个顺时针盘旋的螺旋线轨迹进刀,如图5-12所示。

“逆时针螺旋刀具沿一个逆时针盘旋的螺旋线轨迹进刀,如图5-13所示。

“插铣刀具以插铣的方式进刀,如图5-14所示。

96 5第 章 “无刀具不以任何方式进刀,通常不建议采用这种进刀方式。

固定轮廓铣 图5-9圆弧-垂直于刀轴 图5-10圆弧-相切逼近 图5-11圆弧-垂直于部件 图5-12顺时针螺旋 图5-13逆时针螺旋 图5-14插铣

(2)相对部件/检查的进刀类型。

相对部件/检查的进刀类型以部件几何体和检查几何体为参考对象来确定进刀类型。

共有 【与开放区域相同】、【线性】、【线性-沿矢量】、【线性-垂直于部件】、【插铣】和【无】等进刀类型,设置方法与进刀相似,读者可以参照进刀类型。

(3)初始的进刀类型。

初始的进刀类型用于指定第一次进刀运动类型,在【初始】选项组下的【进刀类型】下拉列表选项基本相同,读者可参照开放区域的进刀类型。

2.退刀 在【非切削运动】对话框中,打开【退刀】选项卡,对话框如图5-15所示。

其中包括【开放区域】选项。

其退刀运动形式设置方法与进刀相似,读者可以参照进刀设置。

非切削运动参数的定义非常重要,在实际加工过程中,较为重大的加工事故发生的主因就是刀具与工件发生碰撞,而碰撞事故又主要发生在非切削运动时。

当然,也可以通过碰撞检查来避免以上加工事故。

图5-15【退刀】参数 5.2.2切削参数 理解和掌握固定轮廓铣操作的参数,可以控制生成更好的刀轨,下面介绍一些重要参数。

“在凸角上延伸【在凸角上延伸】参数用于控制当刀具跨过工件内部凸边缘时,不随边缘滚动,使刀具避免始终压住凸边缘,如图5-16所示,此时,刀具不执行退刀/进刀操作,只稍微抬起。

在指定的最大凸角外,不再发生抬刀现象。

“在边上延伸【在边上延伸】参数用于控制当工件侧面还有余量时,刀具在工件表面加工而不会在边缘 97 UGNX数控加工实证精解 处留下毛边。

如图5-17所示,此时,刀位轨迹沿工件边缘延伸,使被加工的表面完整光顺。

“在边缘滚动刀具【在边缘滚动刀具】是当驱动路径延伸到工件表面以外产生的,在【切削参数】对话框中, 图5-18所示为没有移除边缘跟踪的示意图。

移除边缘跟踪缩短了刀轨长度,避免了刀具滚过边缘可能产生的过切。

图5-16在凸角上延伸 图5-17在边上延伸 图5-18在边缘滚动刀具 “多条刀路该选项用于分层切除工件余料,类似于型腔铣中的分层加工,不同的是使用该选项产生的刀轨都为三轴联动的刀位轨迹,每一个切削层都在工件表面的一个偏置面上产生。

该选项常使用于工件经过粗加工或半精加工后,局部余量较大、无法一次切除的情况下,其定义有两种方式,如图5-19所示为【刀路】方式,【部件余量偏置】为“0.9”,【刀路数】可知每层深度为

3。

如图5-20所示为【增量】方式,每层切削【增量】为“0.3”,【部件余量偏置】为“0.9”,计算可得切削层数为

3。

两种定义方法形式不同,但实际得到的刀轨是相同的。

图5-19【刀路】方式 图5-20【增量】方式 “非陡峭角度许多工件型面都较复杂,为了避免切削负载的急剧变化,可以通过定义一个陡峭角度的参数来约束刀轨的切削区域。

使用此参数后,工件型面被分为两部分:陡峭区域和非陡峭区也称为平坦区域。

在实际应用中,常采用固定轴曲面轮廓铣加工非陡峭区域,而采用型腔铣加工陡峭区域。

这样,在刀具切削过程中切削负载会比较均匀,图5-21所示为非陡峭角度的设定。

“步距步距的控制,首先是在一个平面内创建切削模式,然后投射到工件的表面。

因此,投射 98 5第 章 固定轮廓铣 到平坦的表面,行距和残留余量会较均匀;而投射到陡峭的表面,行距和残留余量会出现不均匀的现象。

在固定轮廓铣的区域铣削驱动方法中,【步距】的选项有【恒定】、【残余高度】、【刀具平直百分比】、【变量平均值】,如图5-22所示。

当设置【恒定】步距后,不论曲面形状如何,刀轨间总保持均匀的距离。

图5-21非陡峭角度的设定 图5-22【步距】的选项 5.2.3切削模式 切削模式用于定义刀轨的形状。

有些切削模式切削整个切削区域,而有些切削模式只沿切削区域的外周边进行铣削;有些切削模式跟随切削区域的形状进行切削,而有些切削模式则独立于切削区域的形状进行切削。

固定轮廓铣的切削模式与型腔铣的切削方法有类似的地方,都有跟随周边、轮廓加工、平行线的切削方式。

而型腔铣没有径向线、同心圆的切削方式。

“跟随周边这种模式中,刀具跟随切削区域的外边缘进行加工,刀轨形状与切削区域形状有关。

需要指定是顺铣还是逆铣,刀轨是从内向外,还是从外向内沿切削区域边缘形成。

图5-23所示为从外向内顺铣形成的刀轨。

“轮廓加工这种模式中,刀具只沿切削区域的外围进行切削,通过指定附加刀路数,可以切除切削区域外围附近指定步距内的材料。

如图5-24所示为附加刀路数为2的刀轨。

“平行线通过平行线投影到工件表面来生成路径的切削模式,可以指定不同的切削类型来确定刀轨在平行线间的转移情况,还可通过切削角度参数来指定平行线的方向,如图5-25所示。

平行线模式可分为【单向】和【往复】两种模式。

99 UGNX数控加工实证精解 图5-23跟随周边模式 图5-24轮廓加工模式 “径向线是通过用户定义或系统指定的最优中心点延伸出的一系列直线投影到工件表面来产生刀轨的切削模式,如图5-26所示。

图5-25平行线模式 图5-26径向线模式 “同心圆是通过用户定义或系统指定的最优中心点为中心的一系列同心圆投影到工件表面来产生刀轨的切削模式,如图5-27所示。

可以控制从内到外或从外到内进行切削。

“单向步进与平行线相似,是通过平行线投影到工件表面来生成路径的切削模式,区别在于进刀方式不同,平行线是采用直接线性进刀,而单向步进是每一刀切削都采用圆弧进刀的方式,如图5-28所示。

图5-27同心圆模式 100 图5-28单向步进模式 5第 章 固定轮廓铣 “单向轮廓 与单向步进相似,每一刀切削都采用圆弧进刀的方式,区别在于单向步进比较适用于非 陡峭曲面;而单向轮廓是根据曲面轮廓的表面来生成步距的平均值,类似于步距已应用于【在 平面上】和【在部件上】的区别,如图5-29所示。

固定轮廓铣刀轨的生成原理是,从驱动几何体上产 生驱动点,再将驱动点投影到工件几何体上产生驱动点, 再将驱动点投影到工件几何体上,系统依据投影点计算 出刀轨。

驱动方式即是用于定义驱动点的定义方式,不 同的驱动方式可以设定不同的驱动几何体、投影矢量和 切削方法。

选择合适的驱动方式对生成最优的刀轨非常 重要。

固定轮廓铣的驱动方式有区域铣削、曲线/边、边界、 图5-29单向轮廓模式 螺旋、曲面区域、径向切削、清根切削和文本驱动,下面通过实例对这几种驱动方法分别进 行讲解。

5.2.4区域铣削驱动方式 区域铣削驱动方式是固定轮廓铣最常用的驱动方式,它通过指定的切削区域来生成刀位轨迹。

切削区域可以选取曲面或实体。

如果切削区域没有指定,则整个工件几何体将被系统默认为切削区域。

工程提示 区域铣削驱动常与非陡峭角结合使用,用于加工工件较为平坦的部分曲面,然后再通过型腔铣分层加工工件陡峭的部分曲面。

5.3工程案例精解──固定轮廓铣实例 工程案例导入:工件简图:汽车塑料玩具后模型芯,如图5-30所示。

加工方法:依据零件型面特征,采用固定轮廓铣进行精 加工操作。

项目要求:本例使用固定轮廓铣对汽车塑料玩具后模型 芯的顶面进行精加工。

5.3.1实例分析 图5-30汽车塑料玩具后模型芯 图5-30所示为一个汽车玩具模芯,材料是718钢,本例使用固定轮廓铣的区域铣削驱动 101 UGNX数控加工实证精解 方法对该模芯顶面进行精加工。

工序号加工内容 10 下料180×100×63 表5-1固定轮廓铣的加工工艺方案 加工方式 留余量部机床件/底面 铣削 0.5 铣床 20 铣六面体180×100×63,铣削

0 保证尺寸误差0.3以内 30 将零件装夹在机夹台虎 钳上 30.01顶曲面的精加工 固定轮 0/0 廓铣 铣床 数控铣床 刀具面铣刀φ32面铣刀φ32 球头铣刀D10R5 夹具 机夹台虎钳机夹台虎钳机夹台虎钳 5.3.2曲面精加工FIXED_CONTOUR 步骤01:调入模芯。

单击【打开】按钮,弹出【打开】对话框,如图5-31所示。

选择附书光盘中的“\part\5\5-1.prt”文件,单击OK按钮。

图5-31【打开】对话框 步骤02:初始化加工环境。

单击菜单【启动】→【加工】命令,系统弹出【加工环境】 对话框如图5-32所示。

进入【要创建的CAM设置】选项,选择mill-contour选项,单击 按钮后进入加工环境。

步骤03:设定【工序导航器】。

单击界面右侧资源条中的【工序导航器】按钮,打开 【工序导航器】,在【工序导航器】中右击,单击【导航器】→【几何视图】按钮,如图5-33 所示。

步骤04:设定坐标系和安全高度。

在【工序导航器】中双击坐标系 ,打开 MillOrient对话框。

指定MCS加工坐标系,单击零件的顶面,将加工坐标系设定在零件表面 102 的中心,如图5-34所示。

5第 章 固定轮廓铣 图5-32【加工环境】对话框 图5-33【工序导航器-几何】视图 在【安全设置】选项下,在【安全设置选项】选取【平面】选项,并单击【指定平面】 按钮,弹出【平面】对话框。

单击零件顶面,并在【距离】文本框中输入“20”,即安全高 度为Z20,单击 按钮完成设置,如图5-35所示。

图5-34MillOrient对话框 图5-35【平面】对话框 步骤05:创建刀具。

单击【刀片】→【创建刀具】命令,打开【创建刀具】对话框, 默认的【刀具子类型】为【铣刀】,在【名称】文本框中输入“D10R5”,如图5-36所示。

单击 按钮,打开刀具参数对话框,在【直径】文本框中输入“10”,【下半径】文本框 中输入“5”,如图5-37所示。

这样就创建了一把直径为10mm的球铣刀。

步骤06:创建几何体。

在【工序导航器】中单击MCS_MILL前的“+”号,展开坐 标系父节点,双击其下的WORKPIECE,打开【铣削几何体】对话框,单击【指定部件】 按钮,打开【部件几何体】对话框,在绘图区选择模芯作为部件几何体。

步骤07:创建毛坯几何体。

单击 按钮回到【铣削几何体】对话框,在对话框中单 击【指定毛坯】按钮,打开【毛坯几何体】对话框。

单击【类型】下的第3个【包容块】 按钮,系统自动生成默认毛坯,如图5-38所示。

单击两次 按钮返回主界面。

步骤08:创建固定轮廓铣。

单击【刀片】→【创建工序】按钮,打开【创建工序】 对话框,如图5-39所示。

在【类型】下拉列表中选择mill_contour选项,修改【位置】参数, 填写【名称】,然后单击FIXED_CONTOUR图标,打开【固定轮廓铣】参数设置对话框。

103 UGNX数控加工实证精解 图5-36【创建刀具】对话框 图5-37刀具参数对话框 图5-38【毛坯几何体】对话框 图5-39【创建工序】对话框 步骤09:设定驱动方法。

在【驱动方法】列表中选择【区域铣削】,弹出【驱动方法】提示框,如图5-40所示。

单击【确定】按钮后,打开【区域铣削驱动方法】对话框,【切削模式】选择【跟随周边】选项,【步距已应用】选择【在部件上】选项,其他的设置如图5-41所示。

104 5第 章 固定轮廓铣 图5-40【驱动方法】提示框 图5-41【区域铣削驱动方法】对话框 工程提示 【在平面上】:如果切换为【在平面上】,那么,当系统生成用于操作的刀轨时,步进是在垂直于刀具轴的平面上测量的。

如果将此刀轨应用至具有陡峭壁的部件,那么此部件上实际的步进距离不相等。

因此,【在平面上】最适用于非陡峭区域,如图5-42所示。

【在部件上】:可用于使用往复切削类型的跟随周边和平行切削图样。

如果切换为【在部件上】,那么当系统生成用于操作的刀轨时,步进是沿着部件测量的。

因为在部件上沿着部件测量步进,因此它适用于具有陡峭壁的部件。

因此,可以对部件几何体较陡峭的部分维持更紧密的步进,以实现对残余波峰的附加控制,步进距离是相等的,如图5-43所示。

图5-42【在平面上】的步进距离 图5-43【在部件上】的步进距离 步骤10:指定切削区域。

单击【指定切削区域】图标,弹出【切削区域】对话框。

在绘图区选择模芯上的表面,如图5-44所示。

步骤11:设定部件余量。

单击主界面【切削参数】图标,弹出【切削参数】对话框, 打开【余量】选项卡,在【部件余量】对话框中输入“0”,其他各选项的公差均设定为“0.01”, 单击 按钮完成设置,如图5-45所示。

步骤12:设定进刀参数。

单击【非切削移动】按钮,弹出【非切削移动】对话框, 打开【进刀】选项卡,如图5-46所示。

在【开放区域】选项里,【进刀类型】设置为【插削】, 【高度】设置为“200”,单击 按钮完成设置。

105 UGNX数控加工实证精解 图5-44【切削区域】对话框 图5-45【余量】选项卡参数设置 步骤13:设定进给率和刀具转速。

单击【进给率和速度】按钮,打开【进给率和速度】对话框,在【主轴速度】文本框中输入“3500”。

在【进给率】选项中设定【切削】为“1000”,再单击【主轴速度】后面的【计算】按钮生成表面速度和进给量,其他各个参数设置5-47所示。

步骤14:生成刀位轨迹。

单击【生成】按钮,系统计算出【固定轮廓铣】精加工的刀位轨迹,如图5-48所示。

图5-46【非切削移动】对话框图5-47【进给率和速度】对话框图5-48固定轮廓铣的刀位轨迹 5.4边界驱动方式 边界驱动方式是通过边界或环定义切削区域,在此切削区域类产生的驱动点按指定方向投影到工件表面上,生成刀位轨迹。

边界可由曲线、片体或固定边界产生,而环是由工件表面的边界产生,如果要使用环产生边界,则工件几何体必须是片体。

边界驱动生成刀位轨迹的方式与平面铣有相似的地方,边界的创建方法与平面铣边界的创建方法也一样,不同的只是平面铣将由边界产生的驱动点投射到平面上。

边界驱动方式的设定比区域驱动方式稍微复杂,因此,可以用区域铣削驱动的情况下, 106 5第 章 不用边界驱动。

边界驱动方式常用于工件局部的半精加工和精加工。

固定轮廓铣 5.5清根切削驱动方式 清根切削驱动方式是一种较为智能化的生成刀轨的驱动方式,系统自动沿工件的凹角与 凸谷生成驱动点,计算出没有加工到的区域,在此区域生成刀位轨迹。

清根切削驱动方式有3种驱动方 法,分别是单路、多个偏置、参考刀具 偏置。

其中单路是指刀具沿工件的凹角 的中心生成一次切削的刀轨。

多个偏置 是指通过设定的偏置步距和偏置数,在 工件凹角沿清根中心的每一侧都生成多 次切削的刀轨。

一般情况下,常使用参考刀具偏置 的驱动方法。

它计算出上一步大直径刀 具粗加工后无法加工到的区域,即为要 加工区域的总宽度,再在清根中心的任 一侧产生多次切削的刀轨。

它还可以设定重叠距离,用来增加 图5-49清根切削驱动方式加工示意图 切削区域的宽度,避免与上一刀轨出现 接痕,如图5-49所示。

5.6工程案例精解──固定轮廓铣实例 工程案例导入:工件简图:塑料照明电筒的前模型腔如图5-50所示。

加工方法:依据零件型面特征,采用固定轮廓铣进行精加工操作。

项目要求:本例使用固定轮廓铣的边界驱动方式对型腔曲面进行精加工,使用清根切削 驱动方式对型腔面进行清根加工。

5.6.1实例分析 本例是一个塑料照明电筒的前模,材料是718钢,使用固定轮廓铣的边界驱动方式对型腔曲面进行精加工。

后模型腔曲面用球头刀D8R4精加工后,有些地方加工不到,这样就需要清根加工。

加工工艺方案见表5-

2。

图5-50 塑料照明电筒的前模型腔 107 UGNX数控加工实证精解 工序号加工内容 10 下料120×75×38.5 表5-2固定轮廓铣的加工工艺方案 加工方式 留余量部件/底面 机床 铣削 0.5 铣床 20 3030.01 铣六面体180×100×铣削

0 63,保证尺寸误差0.3 以内,侧面的平行误差 0.05以内 将零件装夹在机夹台虎钳上 顶曲面的精加工 固定轮廓铣0/0 铣床 加工中心 刀具 夹具 面铣刀φ32面铣刀φ32 机夹台虎钳机夹台虎钳 球头铣刀D10R5 机夹台虎钳 5.6.2塑料照明电筒的前模型腔的半精加工FIXED_CONTOUR 步骤01:调入模芯。

单击【打开】按钮,弹出【打开】对话框,如图5-51所示。

选择“\part\5\5-2.prt”文件,单击OK按钮。

图5-51【打开】对话框 步骤02:初始化加工环境。

单击菜单【启动】→【加工】命令,系统弹出【加工环境】 对话框,如图5-52所示。

进入【要创建的CAM设置】,选择mill-contour选项,单击 按钮后进入加工环境。

步骤03:设定【工序导航器】。

单击界面右侧资源条中的【工序导航器】按钮,打开 【工序导航器】,在【工序导航器】中右击,在【工序导航器】工具条中单击【几何视图】 按钮,进入【几何视图】对话框。

步骤04:设定坐标系和安全高度。

在【工序导航器】中双击坐标系 ,打开 108 5第 章 固定轮廓铣 MillOrient对话框。

指定MCS加工坐标系,将加工坐标系设定在零件表面的中心,如图5-53所示。

图5-52【加工环境】对话框 图5-53MillOrient对话框 在【安全设置】选项下,在【安全设置选项】选取【平面】选项,并单击【指定平面】 按钮,弹出对话框,如图5-54所示。

单击零件顶面,并在【距离】文本框中输入“20”,即 安全高度为Z20,单击 按钮,完成设置,如图5-55所示。

图5-54【平面】对话框 图5-55指定安全平面 步骤05:创建刀具。

单击【刀片】→【创建刀具】命令,打开【创建刀具】对话框, 默认的【刀具子类型】为【铣刀】,在【名称】文本框中输入“D8R4”,如图5-56所示。

单击 按钮,打开刀具参数对话框,在【直径】文本框中输入“8”,【下半径】输入“4”, 如图5-57所示。

这样就创建了一把直径为8mm的球刀。

步骤06:创建几何体。

在【工序导航器】中单击MCS_MILL前的“+”号,展开坐 标系父节点,双击其下的WORKPIECE,打开【铣削几何体】对话框,单击【指定部件】 按钮,打开【部件几何体】对话框,在绘图区选择定模芯作为部件几何体。

步骤07:创建毛坯几何体。

单击 按钮回到【铣削几何体】对话框,在对话框中单 击【指定毛坯】按钮,打开【毛坯几何体】对话框。

单击【类型】下的第3个【包容块】 图标,系统自动生成默认毛坯,如图5-58所示。

单击两次 按钮返回主界面。

109 UGNX数控加工实证精解 图5-56【创建刀具】对话框 图5-57刀具参数对话框 步骤08:创建固定轮廓铣。

单击【刀片】→【创建工序】命令,打开【创建工序】对话框,如图5-59所示。

在【类型】下拉列表中选择mill_contour选项,修改位置参数,填写名称,然后单击FIXED_CONTOUR图标,打开【固定轮廓铣】对话框,如图5-60所示。

步骤09:设定驱动方法。

在【驱动方法】列表中选择【边界】选项,弹出【边界】提示框。

单击【确定】按钮后, 打开【边界驱动方法】对话框。

【切削模式】选择【往复】选项,【切削方向】设定为【顺铣】,【步距】选择【恒定】选项,【最大距离】设定为“0.12”,【与XC的夹角】设置为“-45”,如图5-61所示。

图5-58【毛坯几何体】对话框 图5-59【创建工序】对话框 110 图5-60【固定轮廓铣】对话框 5第 章 固定轮廓铣 步骤10:指定驱动几何体。

提前在【建模】模块下,提取该区域的边界曲线,并将曲线 投影到XY平面,如图5-62和图5-63所示。

单击【指定驱动几何体】按钮,弹出【创建 边界】对话框,如图5-64所示。

【类型】选择【封闭的】选项,【平面】选择【自动】选项, 【材料侧】选择【外部】选项,【刀具位置】选择【对中】选项,在绘图区指定曲线边界,如 图5-65所示。

单击 按钮返回主界面。

图5-61【边界驱动方法】对话框 图5-62提取边界曲线 图5-63曲线投影 图5-64【创建边界】对话框 图5-65指定曲线边界 步骤11:设定策略。

单击主界面【切削参数】图标,弹出【切削参数】对话框,打开 【策略】选项卡,【切削方向】设定为【顺铣】,【切削角】设定为【指定】,【与XC的夹角】 设定为“-45”。

其他设置如图5-66所示。

步骤12:设定部件余量。

单击主界面【切削参数】图标,弹出【切削参数】对话框, 打开【余量】选项卡,如图5-67所示。

在【部件余量】文本框中输入“0.03”,其他各选项 的【公差】均设定为“0.03”,单击 按钮完成设置。

步骤13:设定进刀参数。

单击【非切削移动】按钮,弹出【非切削移动】对话框, 打开【进刀】选项卡,如图5-68所示。

在【开放区域】选项里,【进刀类型】设置为【插削】, 【进刀位置】为【距离】,单击 按钮完成非切削参数设置。

111 UGNX数控加工实证精解 图5-66【策略】对话框 图5-67【余量】选项参数 步骤14:设定进给率和刀具转速。

单击【进给率和速度】按钮,打开【进给率和速度】对话框,在【主轴速度】文本框中输入“3000”。

在【进给率】选项中设定【切削】为“2000”,其他各个参数为默认设置,如图5-69所示。

步骤15:生成刀位轨迹。

单击【生成】按钮,系统计算出固定轮廓铣半精加工的刀位轨迹,如图5-70所示。

图5-68【进刀】选项卡参数 图5-69【进给率和速度】对话框图5-70固定轮廓铣刀位轨迹 5.6.3清根加工FIXED_CONTOUR 步骤01:调入塑料照明电筒模芯。

步骤02:创建刀具。

单击【刀片】→【创建刀具】命令,打开【创建刀具】对话框, 默认的【刀具子类型】为【铣刀】,在【名称】文本框中输入“D3R1.5”,如图5-71所示。

单击 按钮,打开刀具参数对话框,在【直径】文本框中输入“3”,【下半径】文本框中 输入“1.5”,如图5-72所示。

这样就创建了一把直径为3mm的球刀。

112 5第 章 固定轮廓铣 步骤03:创建固定轮廓铣。

单击【刀片】→【创建工序】命令,打开【创建工序】 对话框,如图5-73所示。

在【类型】下拉列表中选择mill_contour选项,修改位置参数,填写名称,然后单击FIXED_CONTOUR图标,打开【固定轮廓铣】对话框。

图5-71【创建刀具】对话框 图5-72刀具参数对话框 图5-73【创建工序】对话框 步骤04:指定切削区域。

单击【指定切削区域】图标,弹出【切削区域】对话框。

在绘图区选择模芯上的表面,如图5-74所示。

步骤05:设定驱动方法。

如图5-75所示,在【驱动方法】列表框中选择【清根】选项, 弹出【清根】提示框。

单击【确定】按钮后,打开【清根驱动方法】对话框。

在驱动设置选 项中,【清根类型】设定为【参考刀具偏置】,【非陡峭切削模式】设定为【往复】,【步距】 设定为“0.2”,【顺序】设定为【由外向内交替】。

在【参考刀具】选项中选择上一工序的 铣刀D8R4,其他参数如图5-75所示。

单击 按钮返回主界面。

图5-74【切削区域】对话框 图5-75【清根驱动方法】对话框 步骤06:设定策略。

单击主界面【切削参数】图标,弹出【切削参数】对话框,打开 113 UGNX数控加工实证精解 【策略】选项卡,参数填写如图5-76所示。

步骤07:设定部件余量。

单击主界面【切削参数】图标,弹出【切削参数】对话框, 打开【余量】选项卡,各参数设定如图5-77所示。

单击【确定】按钮完成设置。

步骤08:生成刀位轨迹。

单击【生成】按钮,系统计算出清根的刀位轨迹,如图5-78 所示。

图5-76【切削参数】对话框 图5-77【余量】选项卡 图5-78清根的刀位轨迹 5.7本章小结 本章详细讲解了固定轮廓铣的基本过程,固定轮廓铣多用于半精加工和精加工。

本章重点介绍固定轮廓铣的特点、刀轨参数选项的设置,包括切削参数、非切削运动等相关参数,常用驱动方式的设置等。

最后通过实例来说明固定轮廓铣操作的运用。

5.8思考题和练习 5.8.1思考题

1.固定轮廓铣主要的适用范围有哪些,有何特点?

2.固定轮廓铣加工有哪几种驱动方式?各有什么特点? 5.8.2练习题

1.打开附件光盘文件:\exercise\5\5-1.prt,该实体是一个前模,综合利用固定轮廓铣的区域驱动方式和边界驱动方式对习题5-1a所示的型芯进行精加工,并生成NC代码。

图5-1b是边界驱动方式生成的刀位轨迹。

114 5第 章 固定轮廓铣 习题5-1a 习题5-1b

2.打开附件光盘文件:\exercise\5\5-2.prt,该工件是一个前模,利用固定轮廓铣对习题5-2a所示的型腔进行精加工,并生成NC代码。

图5-2b是区域驱动方式生成的刀位轨迹。

习题5-2a 习题5-2b 115

声明:

该资讯来自于互联网网友发布,如有侵犯您的权益请联系我们。